Выгодные условия

лизинга

Сервисное обслуживание

и пусконаладочные работы

Квалифицированная

помощь в подборе оборудования

Доставка оборудования

на объект в любую точку России

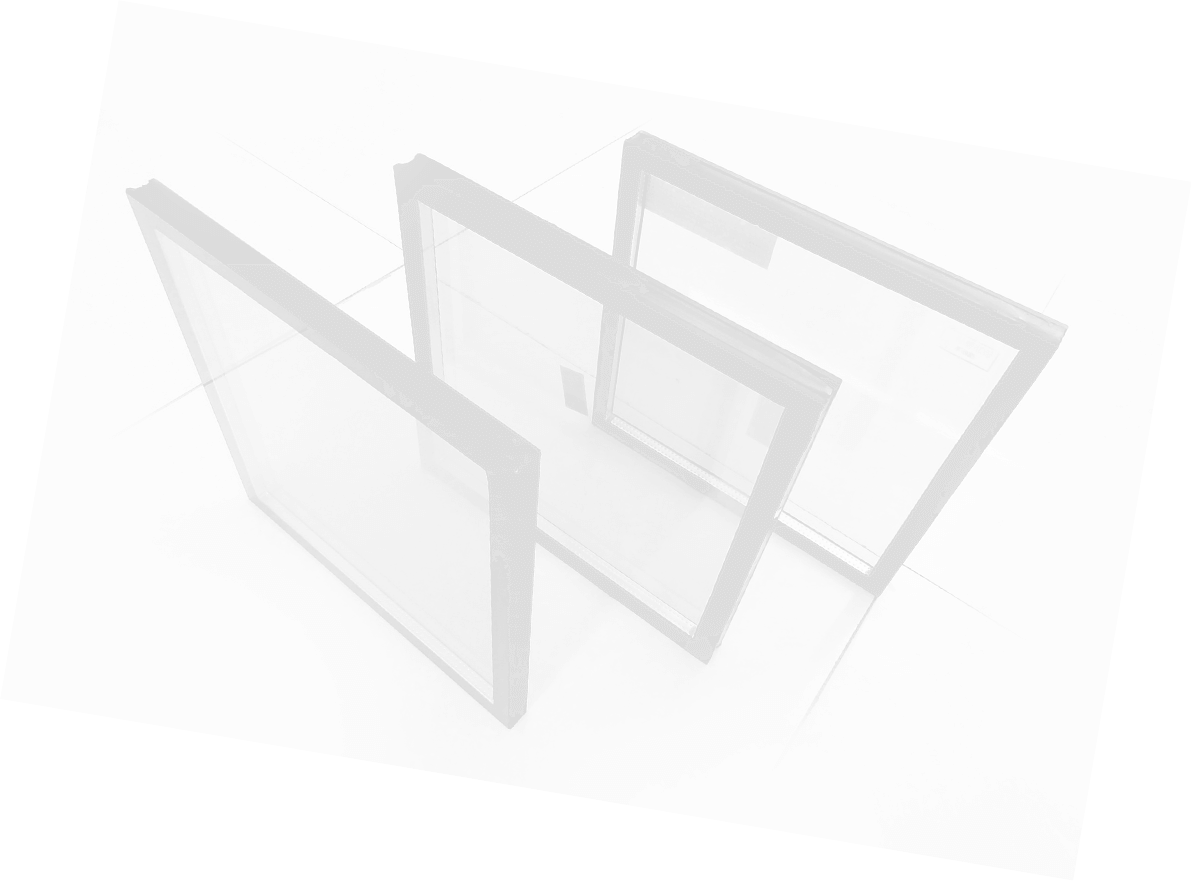

У нас вы можете заказать всё, что потребуется, чтобы изготавливать и ставить пластиковые окна, получая от этого прибыль.

Наша группа компаний на отечественном рынке уже 10 лет, и мы зарекомендовали себя как надежный партнер и эксклюзивный поставщик ряда товаров.

«БлэкХос» создает своим клиентам комфортные условия сотрудничества и предлагает продукцию с оптимальным соотношением «цена-качество».

17

партнеров-лидеров

на рынке оконного оборудования

30

квалифицированных

специалистов

16

филиалов в регионах РФ

и зарубежье

15

лет на рынке в России

Индукционная плавильная установка ИСТ-0,4х2/0,4-Г-УХЛ4 - 15 000 000 руб. Подробности по телефону +7 (909) 169-48-04